Innehåll

- TL; DR (för lång; läste inte)

- Svetsad mot sömlös produktion i rörtillverkningsprocessen

- Steg-för-steg-teknikprocessen för svetsade och sömlösa stålrör

- Skapa göt, blooms, plattor och biljetter

- Skapa dessa material i rör

- Utveckla svetsade och sömlösa rör

- Ytterligare bearbetning och galvanisering

- Historien om rörtillverkning

- Kraften i stålrör

Tillverkade av råvaror inklusive järn, aluminium, kol, mangan, titan, vanadin och zirkonium, stålrör är centrala för rörproduktion för applikationer som sträcker sig över värme- och VVS-system, motorvägsteknik, biltillverkning och till och med medicin (för kirurgiska implantat och hjärtventiler) .

Med deras utveckling som spårar tillbaka till tekniska genombrott från 1800-talet passar deras konstruktionsmetoder till de olika designen för en mängd syften.

TL; DR (för lång; läste inte)

Stålrör kan konstrueras med svetsning eller med en sömlös process för olika syften. Rörtillverkningsprocessen, som har praktiserats under århundraden, involverar användning av material från aluminium till zirkonium genom olika steg från råmaterial till en färdig produkt som har haft applikationer i historien från medicin till tillverkning.

Svetsad mot sömlös produktion i rörtillverkningsprocessen

Stålrör, från biltillverkning till gasrör, kan antingen svetsas av legeringar - metaller tillverkade av olika kemiska element - eller konstrueras sömlöst från en smältugn.

Medan svetsade rör tvingas samman genom metoder som uppvärmning och kylning och används för tyngre, styvare applikationer såsom VVS och gastransport, skapas sömlösa rör genom sträckning och ihåliga för mer lättare och tunnare ändamål såsom cyklar och vätsketransport.

Produktionsmetoden lånar mycket till stålrörets olika konstruktioner. Ändring av diameter och tjocklek kan leda till skillnader i styrka och flexibilitet för storskaliga projekt som gastransportledningar och exakta instrument såsom hypodermiska nålar.

Den rörets slutna struktur, vare sig det är runt, fyrkantigt eller vilken form som helst, kan passa vilken applikation som helst som behövs, från vätskeströmningen till förebyggande av korrosion.

Steg-för-steg-teknikprocessen för svetsade och sömlösa stålrör

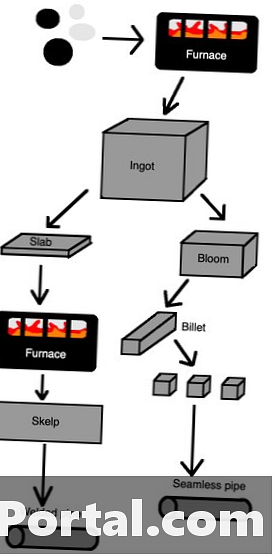

Den övergripande processen för tillverkning av stålrör innefattar omvandling av råstål till göt, blom, plattor och underlag (som alla är material som kan svetsas), skapa en rörledning på en produktionslinje och bilda röret till en önskad produkt.

••• Syed Hussain AtherSkapa göt, blooms, plattor och biljetter

Järnmalm och koks, ett kolrikt ämne från uppvärmt kol, smälts till en flytande substans i en ugn och sprängs sedan med syre för att skapa smält stål. Detta material kyls till göt, stora gjutgods av stål för lagring och transport av material, som formas mellan rullar under stora tryckmängder.

Vissa göt förs genom stålvalsar som sträcker dem till tunnare, längre bitar för att skapa blomningar, mellanprodukter mellan stål och järn. De rullas också in i plattor, stålstycken med rektangulära tvärsnitt, genom staplade valsar som skär plattorna i form.

Skapa dessa material i rör

Fler rullningsanordningar plattar ut - en process som kallas coining - blommar in i billets. Dessa är metallstycken med runda eller fyrkantiga tvärsnitt, som är ännu längre och tunnare. Flygande saxar skär kapslarna på exakta positioner så att de kan staplas och formas till sömlösa rör.

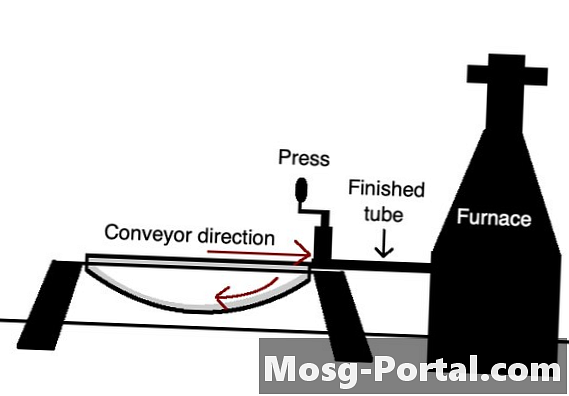

Plattorna värms upp till ungefär 2200 grader Fahrenheit (1 204 grader Celsius) tills de är formbara och sedan tunnas ut i skalle, som är smala bandremsor upp till 0,4 kilometer långa. Stålet rengörs sedan med tankar med svavelsyra följt av kallt och varmt vatten och transporteras till rörfabriker.

Utveckla svetsade och sömlösa rör

För svetsade rör avrullar en avlindningsmaskin skelpan och passerar den genom rullar för att få kanterna att krulla och skapa rörformer. Svetselektroder använder en elektrisk ström för att täta ändarna ihop innan en högtrycksrulle drar åt dem. Processen kan producera rör så snabbt som 335,3 m (1 100 fot) per minut.

För sömlösa rör leder en process med uppvärmning och rullning med högtryck av fyrkantiga billetter till att de sträcker sig med ett hål i mitten. Valsverk bryter röret för önskad tjocklek och form.

Ytterligare bearbetning och galvanisering

Ytterligare bearbetning kan innefatta rätning, gängning (skärning av täta spår i ändarna på rören) eller täckning med en skyddsolja av zink eller galvanisering för att förhindra rost (eller vad som är nödvändigt för rörändamålet). Galvanisering involverar vanligtvis elektrokemiska processer och elektroavsättningsprocesser av zinkbeläggningar för att skydda metallen från frätande material såsom saltvatten.

Processen verkar för att avskräcka skadliga oxidationsmedel i vatten och luft. Zink fungerar som en anod till syre för att bilda zinkoxid, som reagerar med vatten för att bilda zinkhydroxid. Dessa zinkhydroxidmolekyler bildar zinkkarbonat när de utsätts för koldioxid. Slutligen fastnar ett tunt, ogenomträngligt, olösligt lager av zinkkarbonat på zink för att skydda metallen.

En tunnare form, elektrogalvanisering, används vanligtvis i bildelar som kräver rostskyddande färg så att hetdoppet minskar basmetallens styrka. Rostfria stål skapas när rostfria delar är galvaniserade till kolstål.

Historien om rörtillverkning

••• Syed Hussain AtherMedan svetsade stålrör går tillbaka till den skotska ingenjören William Murdocks uppfinningen av det kolbrännande lampsystemet tillverkat av tunnor av musketter för att transportera kolgas 1815 infördes sömlösa rör till slutet av 1880-talet för transport av bensin och olja.

Under 1800-talet skapade ingenjörer innovationer inom rörtillverkning inklusive teknikern James Russells metod för att använda en dropphammer för att fälla och fästa järnremsor som upphettades tills de var formbara 1824.

Redan nästa år skapade ingenjören Comenius Whitehouse en bättre metod för baksvetsning som involverade uppvärmning av tunna järnplåtar som var krullade i ett rör och svetsade i ändarna. Whitehouse använde en konformad öppning för att krulla kanterna till en rörform innan de svetsades in i ett rör.

Tekniken skulle spridas inom biltillverkningsindustrin och även användas för olje- och gastransport med ytterligare genombrott såsom varmformande rörbågar för att producera böjda rörprodukter mer effektivt och kontinuerligt rörformning i en konstant ström.

1886 patenterade de tyska ingenjörerna Reinhard och Max Mannesmann den första rullningsprocessen för att skapa sömlösa rör från olika delar på deras fäder filfabrik i Remscheid. På 1890-talet uppfann duon pilgervalsprocessen, ett sätt att minska stålrörens diameter och väggtjocklek för ökad hållbarhet, som med deras andra tekniker skulle bilda "Mannesmann-processen" för att revolutionera fältet av stålrör teknik.

På 1960-talet Computer Numerical Control (CNC) -teknologi låter ingenjörer använda högfrekventa induktionshanteringsmaskiner för mer exakta resultat med hjälp av datorkonstruerade kartor för mer komplex design, stramare böjningar och tunnare väggar. Datorstödd designprogramvara fortsätter att dominera fältet med ännu större precision.

Kraften i stålrör

Stålrörledningar kan i allmänhet pågå hundratals år med stor motståndskraft mot sprickor från naturgas och föroreningar samt mot stötar med låg genomträngning för metan och väte. De kan isoleras med polyuretanskum (PU) för att spara termisk energi medan de förblir starka.

Kvalitetskontrollstrategier kan använda metoder som att använda röntgenstrålar för att mäta rörens storlek och justera därefter för varje observerad variation eller skillnad. Detta säkerställer att rörledningarna är lämpliga för användning även i varma eller våta miljöer.